用V法工艺生产铸钢件的缺陷和防治

本文简述了用v法真空密封造型工艺生产铸钢件时,困涂料不千和金属液在浇注过程巾卷入气体以及金属液凝固时呛火氧化产生的各种形状的气泡、气槽等缺陷形成的原因及防止办法和解决措施。

一、用V法工艺生产铸钢件的常见缺陷

金属液在浇注过程中卷入的气体和型砂、涂料、砂芯发出的气体卷入金属液中的气泡、气孔、长条槽状沟槽孔洞、气窝、和呛火后出现的铸件缺陷形态特征。

目视特征,同其形成的实际原因和形成过程有着内在联系。其形成原因和过程提供了指示痕迹。我们根据目视特征、现场和V法工艺操作的实际过程出现的各种现象,解决铸件缺陷问题,是最经济的消除铸件缺陷的一种途径。铸件缺陷的目视特征是分析铸件缺陷所在位置和种类,探究其形成原因和机理的最基本依据。了解了实际操作过程能为我们提供最佳解决缺陷的办法。

气孔缺陷一般为圆球形。或近似球形的团絮孔洞,其它还有泪滴形,梨形,蠕虫状形,钉子形,晶问裂隙状、长条虫蛀状等各种形状孔洞,有时是难以描绘的形状。

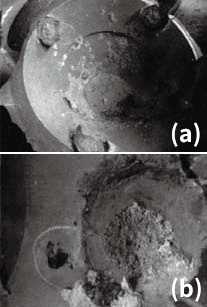

请看以下五张照片:图1所示为涂料不干氧化呛火产生的缺陷,图2所示为涂料未干的流痕,图3所示为教工后出现的氧化渣气孔,图4所示为钢液的氧化现象,图5所示为因涂料不干造成的气孔。

图1

涂料不干氧化呛火产生的缺陷

涂料不干氧化呛火产生的缺陷

图2

涂料未干的流痕

图3

加工后出现的氧化渣气孔

加工后出现的氧化渣气孔

图4

钢液的氧化现象

图5

涂料不干造成的气孔

二、气孔、气沟、氧化渣等

缺陷产生的原因:

1、浇注: 浇注时因浇注系统不合理。(内浇口、横浇口、直浇口、外浇口盆)在浇注中卷八了气体,在金属液凝固前没有及时捧出液体外、金属渡在进行最终脱氧时,铝的加入量不佳造成脱氧不佳、镇静做用不明显:金属液覆盖不好吸进了氢和氧。

2、涂料: 涂料不干,水分和有机物发气量大、发气快。

3、芯子:水玻璃砂芯、树脂砂芯、覆膜砂芯不干或过厚,发气量大堵住捧气孔致使排气不畅,芯子的涂料不干、厚,大部位也没有采取中空措施等。

4、EVA膜:EVA塑料薄膜气化不好、太厚。 芯头固定处的EVA膜,没采取剖破和扎孔引导气体排出。

5、金属液:金属液浇注时温度低、浇注速度过快金属液凝固时把气体包裹到液体里等。

三、防止铸件产生气孔缺陷的措施

1、台理设计V法浇注工艺。要根据铸件的大小、薄厚、几何形状、材质和技术要求来设计方案。注意以下几个问题:内浇口为开放式、浇口盆的大小、形状、安放台理。

2、V法造型工艺在浇注上应注意掌握高温出炉,适当控制浇洼温度保证钢液的凝固程序、保证钢液的正常补缩和最佳脱氧时机。采取、对准外浇口后,先慢、再快,后慢的方法,大流盘、快浇、而且还不急的浇注方法平稳进行浇注。防止浇注时金属渡和气体从冒口喷出的现象出现,要求直浇道始终在浇满不能断流的状态下浇注。钢液的覆盖保护也很关键,适当提高浇铸温度,可以提高补缩能力。

3、涂料。涂料应性能良好,半周粘在EVA塑料膜上。涂层致密、喷刷均匀,不要有流痕堆积,应烘干。(干湿不均易造成呛火,产生气泡、沟槽、气窝等缺陷)要求涂料发气少、发气慢。

4、EVA膜。覆膜拉伸成型后在不破的情况下,膜越薄越好。对铸钢件防止增碳、保证尺寸精度有一定好处。

5、负压度。覆膜造型时负压度应控制在0.04MPa以下为好,负压气体要求大流量。在浇注时要求根据铸件的大小、形状来决定负压度的高低。

注:在浇铸过程中需要大量的负压来保证砂型的紧实硬度。在浇铸过程中负压度的稳定不变才能保证铸件的尺寸和形状不变。要想质量好就必须保证浇注时负压度稳定。这就要求真空设备要有足够的抽气量和管道的直径流量来补充。注意要把芯头固定处的EVA膜割破、扎孔引导气体排出。

6、 V法铸造工艺用的砂型、砂芯有以下几种;

①水玻璃砂芯;②树脂砂芯;③覆膜砂芯。

因它们所用的粘结剂不同,其特性就有所不同。这就要求我们掌握它们的特性,为我所用,来保证铸件的质量和清整效果。

注:一定要固定好砂芯、保证排气顺畅

四、结论

用V法工艺生产铸钢件。不掌握其工艺特性和原理就容易出现铸件缺陷。只有了解它,掌握它的原理、铸件质量就有保证,就能提高质量、防止缺陷的产生。只有注意各个工艺环节,还要了解地区差别。季节等因素才能有效的提高产品质量。

『不是原创,来自于互联网』